Intelligenza artificiale per una refrigerazione

più efficiente

Il controllore logico programmabile è ormai un elemento cardine per l’automazione industriale. Anche la refrigerazione lo impiega in modo redditizio. E c’è anche chi, come la Freddo&Co lo ha messo al centro di un sistema di efficienza energetica particolarmente innovativo.

Redazionale di ANDREA BALLOCCHI – Zerosottozero –

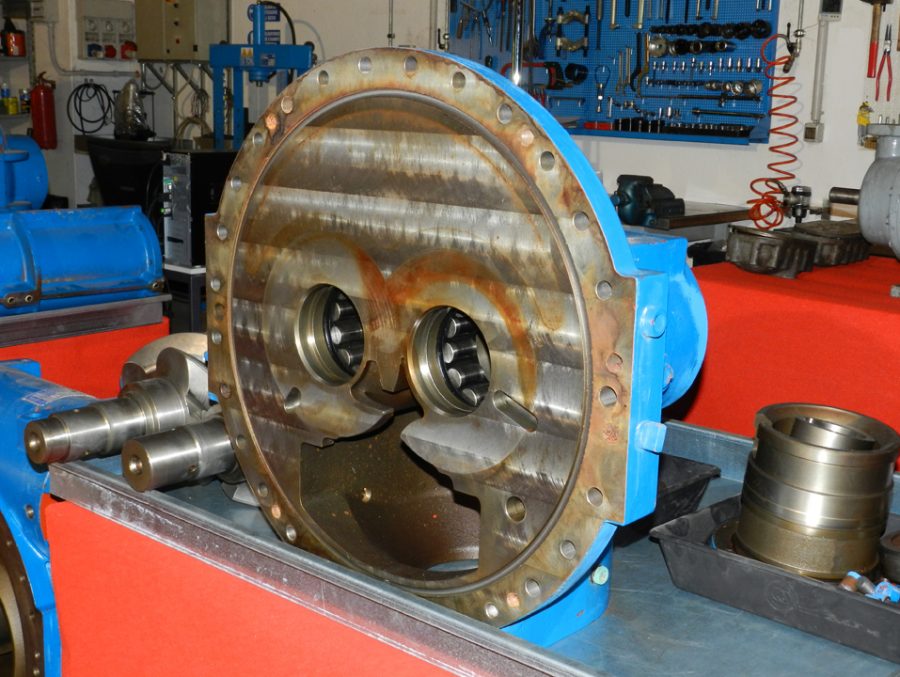

Il PLC trova spazio nella refrigerazione in molti modi e soluzioni. Ma è interessante il suo impiego per l’efficienza energetica del sistema freddo. Uno degli esempi di utilizzo più interessanti in questo senso è nella soluzione New Cold System, messa a punto dalla azienda italiana Freddo & Co.

Realtà specializzata in soluzioni per la refrigerazione industriale e commerciale, l’azienda vicentina ha ideato e realizzato questo sistema di efficienza energetica – e funzionale – non solo per i propri impianti, ma lo propone anche su impianti già esistenti di varie marche.

L’elemento di novità è intimamente legato all’elettronica e alle potenzialità che essa offre. Vediamo perché.

New Cold System: cos’è e come si applica alla refrigerazione

L’idea alla base di New Cold System è stata realizzata all’interno del reparto ricerca e sviluppo dell’azienda di Pianezze (Vicenza), focalizzata sull’automazione impiantistica, con particolare riguardo alla gestione energetica.

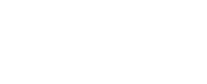

«Il sistema è composto da alcuni elementi cardine. Il primo è costituito dal Controllo dinamico della condensazione. Esso si basa sul principio di sfruttare al massimo i condensatori riducendo i consumi elettrici e ottimizzando il rendimento termodinamico.. In sostanza questa azione non va a toccare la parte meccanica, ma quella elettronica», spiega Michele Piovesan, Ceo Freddo & Co. In pratica va a cambiare la logica dominante negli impianti tradizionali in cui il controllo di condensazione si realizza mantenendo costante per tutto l’anno il valore di taratura impostato a punto fisso, indipendentemente dalle condizioni di troposfera. Per fare questo ci si basa proprio su un PLC, dotato di sensori e trasduttori di temperatura, umidità relativa e pressione che interagiscono continuativamente con i fattori ambientali (troposfera) e dell’impianto (gas refrigerante). Mediante software dedicato, ottimizzano costantemente le condizioni di lavoro di compressori e condensatore, così da abbassare la temperatura di condensazione, aumentando il Coefficiente di Prestazione (COP) e riducendo il consumo elettrico.

Tanto quanto si cura il controllo dinamico della condensazione, così si fa anche per l’evaporazione.

In questo caso il sistema controlla costantemente le diverse temperature di esercizio delle utenze da raffreddare e adegua in maniera continua ed intelligente la temperatura di evaporazione in funzione della minima temperatura dell’utenza attiva in quel momento.

Così facendo, riduce e ottimizza la differenza di temperatura al valore minimo progettuale previsto, con un considerevole aumento del COP.

Il PLC entra in gioco nello Smart Defrosting System, elemento esclusivo e particolarmente innovativo messo a punto dalla Freddo & Co che vede un impiego virtuoso del Controllore logico programmabile abbinato a sonde di temperatura. Questi sensori, rilevando le effettive condizioni di lavoro delle resistenze dell’evaporatore, ne attivano lo sbrinamento localizzato (con relativo risparmio energetico e ottimizzazione del tempo di sbrinamento) in funzione dell’effettivo accumulo di ghiaccio nelle varie zone del pacco evaporante.

«Di fatto è un sistema di sbrinamento intelligente che analizzata la formazione ghiaccio ottimizza il tempo di sbrinamento solo nella sezione specifica in cui questo è necessario», segnala Piovesan. Va considerato che un evaporatore industriale che sviluppa una potenza frigorifera di 40/50 kW ha resistenze per 15/20 kW. Calcolando che normalmente queste ultime lavorano anche per 20 minuti su 4/5 turni al giorno, si comprende quanto sia il risparmio nell’ottimizzare il lavoro delle resistenze oltre ad una minor usura delle stesse.La suddivisione dei settori degli evaporatori consente di ridurre fino ad un terzo del valore massimo della potenza elettrica di sbrinamento istallata.

«Tutto il sistema si basa prettamente sull’elettronica», evidenzia il Ceo Freddo & Co., mettendo in luce ancora una volta il ruolo del PLC, che gestisce tutte le funzioni basilari.

L’efficientamento garantito da NewCold System non è solo legato alla parte dell’energia, ma si traduce anche in un minore stress alla componentistica meccanica e quindi in minori costi di gestione e mantenimento degli impianti.

Il ruolo centrale del PLC e l’evoluzione dell’elettronica

L’impiego di questo componente lo si ha in un’altra fase del New Cold System, applicabile a impianti industriali di una certa potenza (soprattutto nel settore lattiero-caseario e nel beverage): il Waterfall Ice Accumulation System. Si tratta del sistema di scioglimento del ghiaccio nelle vasche di accumulo. Tramite PLC, l’acqua di raffreddamento delle utenze, anziché passare di default contemporaneamente e indistintamente per tutte le vasche, viene fatta passare integralmente attraverso la prima vasca in sequenza, assicurando l’omogeneo ciclo di scioglimento e riaccumulo del ghiaccio al suo interno. «L’utilità del sistema è data dalla ottimizzazione del funzionamento delle parti, a cominciare dai compressori che vengono messe in condizione di lavorare in maniera efficiente», conclude Piovesan.